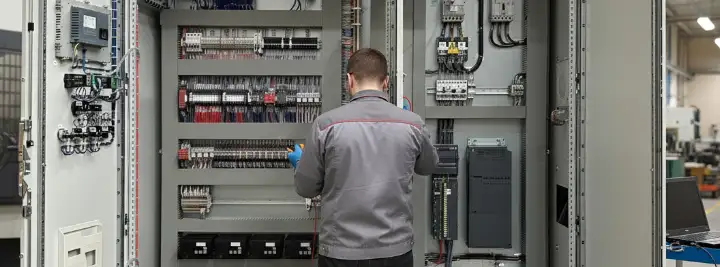

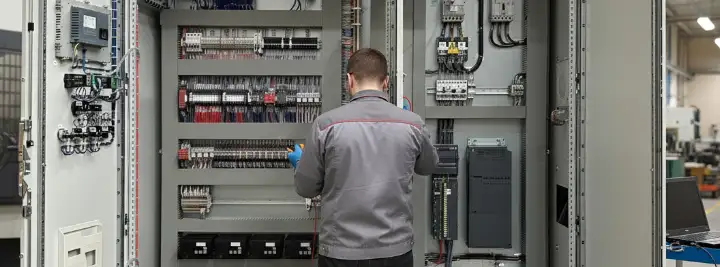

En una planta industrial, los tableros eléctricos son el corazón de la operación. Desde ellos se distribuye la energía, se protegen los circuitos y se controla la automatización de los procesos. Sin embargo, su correcto funcionamiento depende directamente de un mantenimiento adecuado y planificado.

La falta de inspecciones o intervenciones preventivas puede provocar sobrecalentamientos, fallas de componentes o incluso paros totales que representan pérdidas económicas significativas. En este artículo te compartimos las claves para mantener tus tableros en condiciones óptimas y asegurar la continuidad operativa de tu planta.

Tipos de mantenimiento en tableros industriales

Un programa efectivo de mantenimiento para tableros eléctricos combina tres enfoques complementarios: preventivo, predictivo y correctivo.

Cada uno cumple una función específica dentro de la estrategia de confiabilidad y continuidad operativa de una planta industrial. Implementarlos de manera conjunta permite mantener los equipos en condiciones óptimas, evitar paros inesperados y prolongar su vida útil.

Mantenimiento preventivo

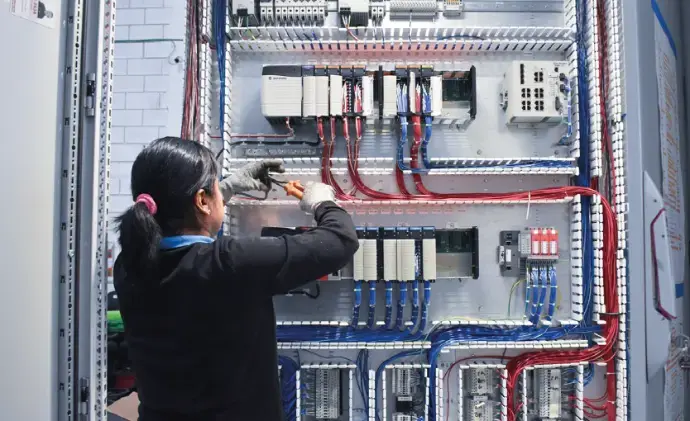

El mantenimiento preventivo consiste en inspecciones y acciones programadas para mantener los tableros en condiciones óptimas.

Incluye tareas como limpieza interna, torqueo de conexiones, revisión de fusibles y protecciones térmicas, así como la verificación del correcto funcionamiento de contactores, relés y sistemas de ventilación.

Su propósito es detectar y corregir signos de desgaste o deterioro antes de que generen fallas mayores.

Además, permite cumplir con normas como UL508A e ISO 9001, mejorar la seguridad eléctrica y prolongar la vida útil de los equipos.

En la práctica, realizar mantenimiento preventivo cada seis o doce meses puede evitar hasta el 70 % de los incidentes eléctricos más comunes y reducir gastos imprevistos.

Mantenimiento predictivo

El mantenimiento predictivo va un paso más allá.

Se basa en datos reales y mediciones continuas para anticipar posibles fallas.

A través de sensores térmicos, registros de eventos, medición de corriente y análisis de tendencias, es posible identificar desviaciones antes de que afecten la operación.

Gracias a la digitalización industrial (IIoT), hoy los tableros pueden monitorearse en tiempo real, recibiendo alertas y programando intervenciones solo cuando realmente son necesarias.

Esto optimiza recursos, reduce tiempos muertos y permite una planeación más precisa del mantenimiento.

Mantenimiento correctivo

El mantenimiento correctivo se aplica cuando ocurre una falla o se detecta un daño en los componentes.

Aunque es inevitable en ciertos casos, depender únicamente de este enfoque puede generar mayores costos y paros no programados.

Por eso, se recomienda que el correctivo forme parte de un plan integral que combine prevención y predicción, permitiendo que cada evento sirva para mejorar la estrategia de mantenimiento y fortalecer la confiabilidad del sistema.

Fallas más comunes detectadas en campo

Conexiones flojas, sulfatadas o mal torqueadas

Calor excesivo o ventilación insuficiente.

Ausencia de mantenimiento documental o trazabilidad.

Componentes obsoletos sin soporte del fabricante.

Contaminación

por polvo o humedad.

Relés y contactores con desgaste eléctrico.

Conexiones flojas, sulfatadas o mal torqueadas

Calor excesivo o ventilación insuficiente.

Ausencia de mantenimiento documental o trazabilidad.

Componentes obsoletos sin soporte del fabricante.

Contaminación

por polvo o humedad.

Relés y contactores con desgaste eléctrico.

Beneficios de un mantenimiento profesional y periódico

Implementar un plan estructurado de mantenimiento ofrece beneficios directos:

Reducción de paros no programados:

Se anticipan fallas y se minimizan interrupciones en la producción.

Mayor seguridad eléctrica:

Se asegura el cumplimiento de normas internacionales como UL508A e ISO 9001:2015.

Extensión de la vida útil de los equipos:

Los componentes trabajan dentro de sus parámetros de diseño.

Ahorro energético y eficiencia operativa:

Conexiones limpias y calibradas reducen pérdidas eléctricas.

Preparación para la digitalización:

Tableros monitoreados y con diagnóstico remoto facilitan la integración a sistemas SCADA o MES.

En ADICOM implementamos el mantenimiento de tableros industriales

Diseñamos e implementamos programas de mantenimiento que combinan ingeniería eléctrica, control y automatización.

Integramos herramientas de diagnóstico basadas en:

Monitoreo de alarmas y eventos.

Tendencias de temperatura y consumo.

Historial de fallas y mantenimiento.

Monitoreo de

alarmas y eventos.

Tendencias de

temperatura y consumo.

Historial de fallas y mantenimiento.

Además, aplicamos prácticas alineadas con los estándares de UL508A y filosofías de red Ethernet/IP e IIoT, garantizando que cada tablero mantenga su confiabilidad y esté listo para evolucionar hacia entornos de Industria 4.0.

Un tablero bien mantenido no solo protege tu instalación: Protege tu inversión, tus procesos y la seguridad de tu personal.

Un tablero bien mantenido no solo protege tu instalación: Protege tu inversión, tus procesos y la seguridad de tu personal.